L'histoire de l'acier, Partie 7 - « traitement thermique »

L'histoire de l'acier, Partie 7 - « traitement thermique »

Plus tôt, nous avons commencé à examiner certains termes métallurgiques qui couvrent les constituants qui se forment au cours du cycle de soudage. Par exemple, nous avons étudié la ferrite, l’austénite et la perlite, et nous avons vu comment ces microstructures se forment et évoluent à partir du bain de fusion sous la chaleur de l’arc et pendant le cycle de refroidissement au cours du soudage.

En tant que praticiens et superviseurs, il est possible que pendant la période où vous êtes impliqués dans l’art et la science de l’assemblage, vous soyez amenés à produire des soudures qui devront éventuellement être traitées thermiquement après soudage. L’un des nombreux avantages de l’acier est sa capacité à passer par différentes températures et à améliorer ou modifier ses propriétés au cours des opérations dites de « traitement thermique ».

Plusieurs types de traitement thermique peuvent être appliqués à l’acier :

1 Traitement thermique de détente après soudage

2 Normalisation

3 Recuit

4 Trempe et revenu

La forme la plus probable de traitement thermique que vous rencontrerez après avoir terminé le soudage est le premier élément énuméré, celui que nous définissons comme le traitement thermique de détente.

Il est bien connu que des contraintes s’accumulent lors de la dilatation et du retrait d’un composant pendant le soudage. C’est ce qu’on appelle les contraintes résiduelles. La réduction des contraintes après soudage est une méthode dont l’objectif est de réduire et de redistribuer ces contraintes résiduelles qui ont été introduites par le soudage.

Ce type de traitement de détente après soudage est souvent spécifié pour les fabrications soudées, et ce pour plusieurs raisons :

- obtention d’une stabilité dimensionnelle lors de l’usinage après soudage,

- l’adoucissement de toute zone durcie (martensitique),

- l’amélioration possible de la résistance à la fissuration dans l’élément soudé.

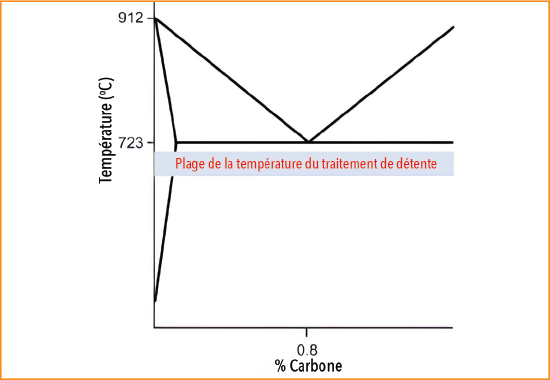

Un traitement de détente est conçu de manière à ne pas provoquer de changements dans la microstructure de l’acier. D’après les parties précédentes de cette histoire de l’acier, nous savons que les changements métallurgiques ne se produiront que lorsque nous dépasserons la température magique de 723 °C, où les changements commenceront. Ce traitement thermique est donc effectué en dessous de cette température, comme le montre la zone ombrée de la Figure 1.

L’ampleur de la relaxation des contraintes résiduelles dépend du type et de la composition de l’acier, de la température et du temps de maintien à la température de traitement. Une directive couramment utilisée pour la relaxation des contraintes après soudage est que le joint doit être maintenu à la température maximale pendant une heure pour chaque 25 mm (1 pouce) d’épaisseur. En général, on utilise une température d’environ 625°C et les composants sont maintenus à cette température pendant une période qui dépend de l’épaisseur. Pour éviter les déformations et la réintroduction de contraintes supplémentaires, les vitesses de chauffage et de refroidissement sont très basses.

Les exigences en matière de traitement de détente sont définies dans diverses normes, telles que l’ASME pour les équipements sous pression et la section 5.0 de la norme CSA W 59 pour la fabrication d’éléments de structure en acier. Le code ASME exige normalement une relaxation des contraintes pour les pièces soudées d’une épaisseur de 19 à 32 mm et plus, en fonction de la section du code utilisée pour la conception et la construction.

La norme CSA W 59 relative à la fabrication de structures stipule expressément que la relaxation des contraintes après soudage peut être exigée dans les cas suivants :

- les assemblages soudés devant conserver leur stabilité dimensionnelle pendant l’usinage.

- dans les cas où la corrosion (notamment la corrosion sous contrainte) peut intervenir en cours de service.

Ces exigences interviennent dans la spécification de la spécification du mode opératoire de soudage (SMOS) ou la feuille de données de mode opératoire de soudage (FDMOS) qui définira la séquence de fabrication totale.

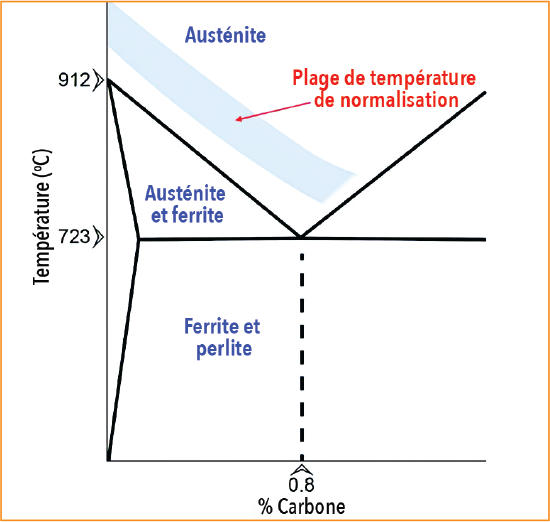

Un autre traitement thermique que vous pouvez rencontrer est le deuxième de la liste, la « normalisation », après l’achèvement du soudage. Ce traitement thermique est généralement motivé par l’acier choisi, qui doit présenter une ténacité particulière et une granulométrie fine dans la pièce soudée finie pour atteindre cet objectif. Il consiste à chauffer l’acier dans la région « entièrement austénitique » du diagramme de phase pour permettre la recristallisation, comme le montre la zone ombrée de la Figure 2 ci-dessous. La température est contrôlée juste au-dessus de la température d’austénitisation pendant une période de maintien, puis elle est refroidie à l’air. Ce refroidissement relativement rapide produit un grain fin de ferrite/perlite, qui présente une meilleure ténacité.

Il s’agit là encore d’une propriété fantastique de ce matériau merveilleux qu’est l’acier. Il est possible de modifier complètement la microstructure en réchauffant l’acier à partir de la température ambiante jusqu’à la zone ombrée de la Figure 2, puis en contrôlant le refroidissement jusqu’à la température ambiante.

Les deux autres traitements thermiques mentionnés ci-dessus, le recuit et la trempe et le revenu, sont considérés comme des exigences plus rares pour les pièces soudées et, à ce titre, ne seront pas abordés dans cet article sur notre "Histoire de l’acier".

Si vous avez suivi notre parcours, vous aurez vu comment ce matériau banal, mais incroyable, qu’est l’acier, a évolué depuis sa création dans les étoiles jusqu’à aujourd’hui :

- Dépôt au Canada, et ailleurs sur notre planète, sous forme d’oxyde de fer.

- À l’extraction de cet oxyde de fer et à sa production dans des usines pour en faire de l’acier, avec un mouvement mondial vers sa production en tant qu’« acier vert ».

- La fabrication d’aciers soudables et les différences entre les alliages de base soudables et donc les différentes approches à adopter lors de leur soudage.

- Les composants microstructuraux, la ferrite, la perlite, l’austénite et la martensite, et la façon dont ces composants se forment sous l’arc de soudage lorsque vous déposez le métal en fusion.

- Pourquoi il faut préchauffer les aciers plus épais et plus résistants pour éviter la formation de fissures et finalement.

- Les aciers peuvent être traités thermiquement après le soudage pour réduire les contraintes ou pour affiner complètement la microstructure par le processus connu sous le nom de normalisation.

Tous ces éléments font partie de la lignée de ce matériau, un métal qui est devenu un élément clé de la civilisation telle que nous la connaissons aujourd’hui. Sans lui, nous pourrions abattre des millions d’arbres qui absorbent le carbone et extraire des montagnes les constituants dont nous avons besoin pour fabriquer le ciment et le béton.

En soi, l’acier est vraiment un « matériau miracle » et le fait que nous puissions l’assembler par soudage le rend encore plus merveilleux. Où serions-nous sans lui ?

Le président PPC et Associéss

Avis de non-responsabilité : LES INFORMATIONS FOURNIES SONT D’INTÉRÊT GÉNÉRAL ET ONT POUR BUT D’ÉDUQUER ET D’INFORMER NOTRE PUBLIC. LE CWB ET LES PERSONNES QUI RÉPONDENT AUX QUESTIONS N’ASSUMENT AUCUNE RESPONSABILITÉ POUR TOUTE OMISSION OU INEXACTITUDE QUI POURRAIT CONDUIRE À DES APPLICATIONS INCORRECTES OU À DES SOLUTIONS POSSIBLES AUXQUELLES L’INDUSTRIE POURRAIT ÊTRE CONFRONTÉE. LE CONTENU DE HOW-IT WORKS EST SOUMIS PAR DES EXPERTS DE L’INDUSTRIE À L’ASSOCIATION CWB ET NE REFLÈTE PAS NÉCESSAIREMENT LES OPINIONS DU GROUPE CWB. LORS DES EXAMENS DE CERTIFICATION OU DE FORMATION DU CWB, VEUILLEZ VOUS RÉFÉRER AUX MANUELS DE FORMATION DU CWB OU AUX NORMES DE LA CSA COMME SOURCE OFFICIELLE D’INFORMATION.