L'histoire de l'acier, Partie 2 - La création de l'acier

L'histoire de l'acier, Partie 2 - La création de l'acier

Actuellement

Précédemment, nous avons parlé de l’origine du fer, un ingrédient clé de l’acier et nous avons vu qu’il provient des étoiles et qu’il est présent sur Terre sous la forme de son oxyde, l’oxyde de fer (FeO). Nous devons maintenant examiner comment nous passons du minerai de fer à l’acier et quelles sont les ramifications correspondantes.

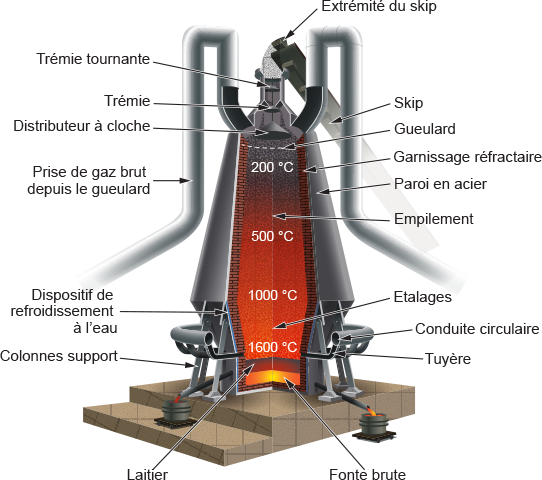

Après avoir extrait le minerai de fer et l’avoir livré aux « aciéries industrielles », la première étape est traditionnellement de transformer le minerai en fonte brute dans un haut fourneau. Outre le minerai, nous avons également besoin de coke et de calcaire pour que la réaction se produise dans le haut fourneau. Un haut fourneau est illustré à la Figure 5.

Nous avons vu où se trouve le minerai de fer au Canada, mais le pays possède également d’importants gisements de charbon métallurgique, utilisé pour produire du coke, et de calcaire, qui est chimiquement du carbonate de calcium (CaCO3).

Le charbon est le combustible fossile le plus abondant au Canada, avec plus de 6,6 milliards de tonnes de réserves de charbon récupérables. Le Canada possède des gisements de charbon métallurgique et de charbon thermique utilisés principalement à deux fins : la fabrication d’acier et la production d’électricité. Seul le charbon métallurgique, avec ses propriétés spécifiques de cokéfaction, peut être utilisé dans le haut fourneau.

On trouve du calcaire dans les Territoires du Nord-Ouest, en Colombie-Britannique, en Alberta, au Manitoba, en Ontario, en Nouvelle-Écosse et à Terre-Neuve. L’Ontario et le Québec produisent plus de 70 % du total du calcaire du Canada.

Pour en revenir au haut fourneau, la charge déversée dans la partie supérieure est composée de

1) minerai de fer

2) calcaire

3) coke

La séparation du métal depuis le minerai nécessite un agent réducteur qui se combine à l’oxygène. L’agent réducteur est le monoxyde de carbone, qui se forme à partir du coke dans la chaleur du four. Le coke est un combustible contenant très peu d’impuretés et une forte teneur en carbone.

Un souffle d’air chaud est envoyé dans la partie inférieure du four par une série de tuyaux appelés tuyères. Le calcaire agit comme un fondant et élimine les impuretés pour former un laitier. Le fer en fusion s’accumule au fond du four et s’écoule dans une poche de métal chaud. Cette fonte contient de nombreuses impuretés, telles que du phosphore et beaucoup de carbone, jusqu’à environ 3 à 4 %. C’est ce qu’on appelle la fonte brute.

La réaction chimique qui se produit dans le haut fourneau est la suivante :

FeO + CO = Fe + CO2

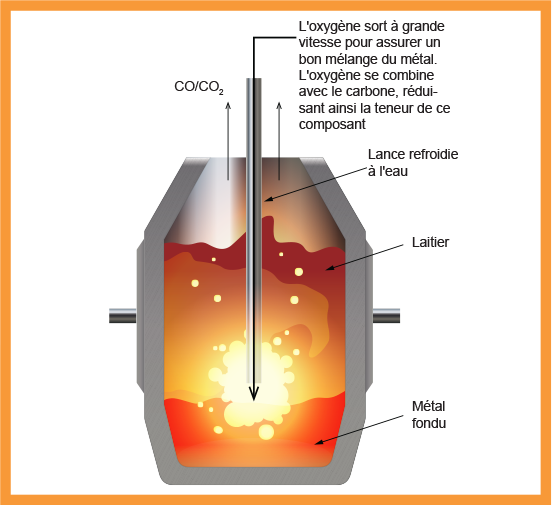

La deuxième étape consiste à prendre la fonte brute du haut fourneau et à la convertir en acier. Les deux fours qui produisent la majeure partie de l’acier dans le monde sont le procédé de soufflage d’oxygène (BOP) et le procédé à l’arc électrique (EAF). Le procédé de soufflage, également connu sous le nom de procédé LD, est illustré à la Figure 6.

Dans un four à oxygène de base, de l’oxygène est insufflé dans le métal liquide et la chaleur est générée par l’oxydation d’éléments tels que le carbone et le silicium. La teneur en carbone est ramenée au taux courant pour l’acier, soit moins de 1,7 % par rapport aux 3 à 4 % de la fonte brute. La cuve peut être inclinée pour déverser l’acier lorsqu’il est prêt. Il faut moins d’une heure pour produire une coulée d’acier de 250 tonnes. Le terme « basique » fait référence à la nature chimique du revêtement réfractaire du four. Les matériaux basiques permettent d’éliminer les impuretés telles que le phosphore.

Nous avons donc maintenant de l’acier, mais sa production par le biais du processus en deux étapes dans ce que l’on appelle les « aciéries intégrées », à savoir la fonte brute dans le haut fourneau et l’acier dans le four à basse température, ne peut pas être considérée comme « verte ». Ces deux fours produisent d’importantes quantités d’émissions sous forme de gaz à effet de serre, et l’avenir de la sidérurgie exige que des changements soient apportés.

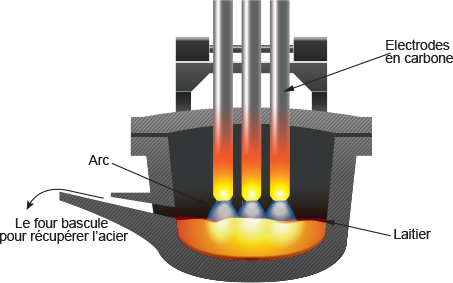

Une autre façon de fabriquer de l’acier consiste à utiliser le four à arc électrique (EAF). Le four électrique utilise l’électricité pour produire la chaleur nécessaire à la fusion, et les conditions d’affinage dans ces fours sont généralement plus facilement contrôlables que dans les fours à oxygène de base. L’affinage a lieu dans un environnement fermé, où les températures et les conditions de fonctionnement sont rigoureusement contrôlées. La charge utilisée pour alimenter le four électrique est de la ferraille d’acier. Ainsi, tout l’acier produit est généralement recyclable à plusieurs reprises en utilisant l’approche EAF.

La ferraille est soigneusement analysée et triée, car sa teneur en éléments d’alliage jouera sur la composition du métal affiné. Une fois le four chargé, les électrodes sont placées à proximité du métal. Le courant pénètre par l’une des électrodes, provoque un arc électrique dans la charge, puis traverse le métal pour revenir à l’électrode suivante. La chaleur est générée par la résistance que la charge oppose au flux de courant. Un four à arc électrique est illustré à la Figure 7.

L’avenir est en marche

Pour réduire les émissions de gaz à effet de serre des « aciéries intégrées » et passer à la production d’acier « vert », le minerai peut être réduit en utilisant le procédé dit de « réduction directe du minerai de fer » (DRI). Le procédé DRI est relativement efficace sur le plan énergétique, car il nécessite beaucoup moins de combustible, le haut fourneau traditionnel n’étant plus nécessaire. Dans le procédé DRI, l’objectif consiste à éliminer l’oxygène contenu dans les différentes formes de fer extrait sans le faire fondre, le combustible habituellement utilisé pour la réduction étant le gaz naturel.

Le fer DRI est le plus souvent transformé en acier à l’aide de fours électriques à arc afin de tirer parti de la chaleur produite par le produit DRI lui-même.

Actuellement, au moins une usine au Canada est en train de passer de la production par haut fourneau à la production de fer directement réduit (DRI) et au four électrique à arc. Ce changement signifie que l’usine peut consommer davantage de ferraille et que son empreinte carbone sera « nettement plus faible ». Une autre usine est en train de construire deux nouveaux fours électriques à arc ultramodernes pour remplacer son haut fourneau actuel et ses opérations de fabrication d’acier à l’oxygène. Le passage à l’ « acier vert » devrait permettre de réduire les émissions de carbone de ces usines d’environ 60 à 70 %.

En Europe, notamment en Suède, en Allemagne et en Espagne, des travaux de recherche, de développement et d’application sont en cours pour produire de l’acier vert. L’une de ces évolutions consiste à utiliser l’hydrogène. Le coke, actuellement utilisé pour réduire le minerai de fer en fer, est remplacé par de l’hydrogène gazeux, produit à partir d’électricité provenant de sources d’énergie non fossiles.

Il en résultera une technologie de fabrication d’acier sans énergie fossile, du fer à l’acier EAF, avec une empreinte carbone pratiquement nulle. Un sous-produit de ce processus est l’eau, qui peut bien entendu être récupérée pour produire de l’hydrogène gazeux. D’autres pays européens devraient également remplacer les hauts-fourneaux à charbon par une technologie à hydrogène d’ici 2025-27.

Ainsi, la tendance à produire de l’acier vert est en cours et prend de l’ampleur. Dans la troisième partie de l'histoire de l'acier, nous irons plus loin et nous examinerons ce qui influence l'acier qui sort des fours sidérurgiques.

IWE

Le président PPC et Associéss

Avis de non-responsabilité : LES INFORMATIONS FOURNIES SONT D’INTÉRÊT GÉNÉRAL ET ONT POUR BUT D’ÉDUQUER ET D’INFORMER NOTRE PUBLIC. LE CWB ET LES PERSONNES QUI RÉPONDENT AUX QUESTIONS N’ASSUMENT AUCUNE RESPONSABILITÉ POUR TOUTE OMISSION OU INEXACTITUDE QUI POURRAIT CONDUIRE À DES APPLICATIONS INCORRECTES OU À DES SOLUTIONS POSSIBLES AUXQUELLES L’INDUSTRIE POURRAIT ÊTRE CONFRONTÉE. LE CONTENU DE HOW-IT WORKS EST SOUMIS PAR DES EXPERTS DE L’INDUSTRIE À L’ASSOCIATION CWB ET NE REFLÈTE PAS NÉCESSAIREMENT LES OPINIONS DU GROUPE CWB. LORS DES EXAMENS DE CERTIFICATION OU DE FORMATION DU CWB, VEUILLEZ VOUS RÉFÉRER AUX MANUELS DE FORMATION DU CWB OU AUX NORMES DE LA CSA COMME SOURCE OFFICIELLE D’INFORMATION.