L'histoire de l'acier, Partie 6 - « Qu'est-ce que la martensite » ?

L'histoire de l'acier, Partie 6 - « Qu'est-ce que la martensite » ?

L’histoire ci-dessus, cependant, ne décrit cette étonnante danse microstructurale que dans le cas d’une fine pièce d’acier au carbone refroidie relativement lentement. Dans le prochain chapitre de « l’histoire de l’acier », nous verrons ce qui arrive à des aciers particuliers lorsque l’épaisseur augmente ou lorsque l’acier est allié et que sa capacité à durcir (trempabilité) augmente.

Précédemment, nous avons commencé à adopter une vision « micro » de l’acier. À cette fin, nous avons examiné la microstructure d’une soudure en acier à faible teneur en carbone « refroidie relativement lentement », en définissant sa microstructure comme un mélange de ferrite et de perlite à température ambiante.

Si nous prenons maintenant un acier similaire à celui-ci (c’est-à-dire 0,15 % de carbone) et que nous procédons de la manière suivante.

- Augmenter l’épaisseur d’une plaque de 12 mm « à refroidissement lent » vers une plaque de 50 mm du même acier, généralement une nuance 350WT.

- Changer d’alliage pour un alliage plus résistant, par exemple une nuance 480AT, en changeant la teneur des éléments d’alliage de l’acier et en augmentant corrélativement l’épaisseur à 50 mm.

Que peut-il arriver à la microstructure si nous faisons l’une ou l’autre des modifications ci-dessus ?

Cas 1 : Augmentation de l’épaisseur

Dans le cas 1, l’acier étant beaucoup plus épais (50 mm), il refroidira beaucoup plus vite pendant le soudage que le même acier de 12 mm d’épaisseur. Ce refroidissement plus rapide perturbera le mélange ferrite-perlite qui se produit, que nous avons décrit dans la partie 5 de notre article.

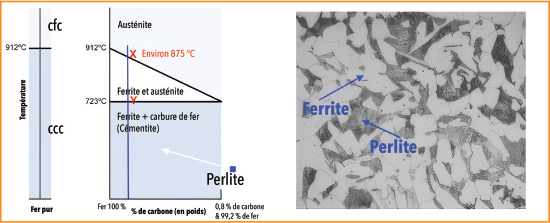

Nous pouvons rappeler que pendant le refroidissement, la phase d’austénite à haute températur e commence à se transformer en ferrite et en perlite à mesure que l’acier se refroidit dans une plage spécifique (875 °C - 723 °C). Ce phénomène est illustré à la Figure 6.

La ferrite et la perlite n’apparaissent dans les bonnes proportions que si l’acier est refroidi relativement lentement vers 723 °C. Alors, que peut-il se passer dans la microstructure si nous refroidissons l’acier de 50 mm d’épaisseur à une vitesse beaucoup plus rapide ?

Ce qui se passe, c’est que le temps nécessair e au refroidissement de la soudure pour passer de l’austénite à un mélange de ferrite et de perlite n’est pas disponible. Au fur et à mesure que l’acier refroidissant rapidement se rapproche des 723 °C, toute austénite inchangée doit finalement se transformer en quelque chose, et elle devient une masse d’atomes, ne sachant pas où aller pour trouver l’équilibre. Leur destination a été stoppée par la vitesse de refroidissement.

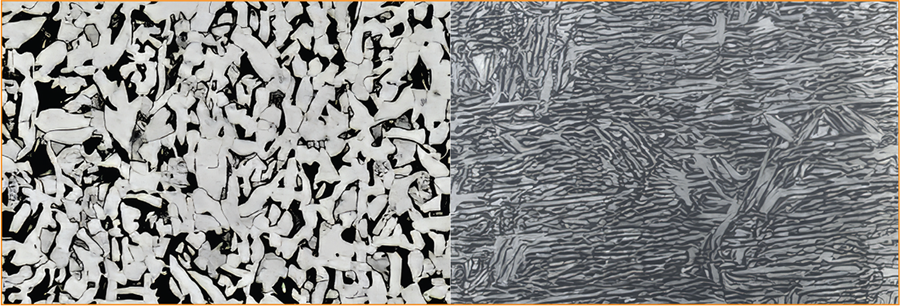

Il en résulte une autre phase microstructurale, que nous définissons comme de la martensite, et qui peut être très dure. Ainsi, au microscope, ce qui était auparavant une belle microstructure simple de ferrite et de perlite est maintenant un mélange, dont une partie forme une masse de martensite en forme d’aiguille qui, même à l’oeil nu, semble très sollicitée et, par conséquent, très dure.

La Figure 7 illustre la différence de microstructures entre un acier refroidi lentement et un acier refroidi rapidement. Rappelons qu’il s’agit du même acier, mais avec des historiques de refroidissement différents.

Bien sûr, tout n’est pas aussi simple que cela, et le pourcentage final de martensite formé dépend de la composition chimique de l’acier et de l’historique du refroidissement. Cependant, cette martensite dure est sujette à la fissuration, en particulier en présence d’hydrogène, où la fissuration à froid induite par l’hydrogène (HICC) devient une possibilité distincte.

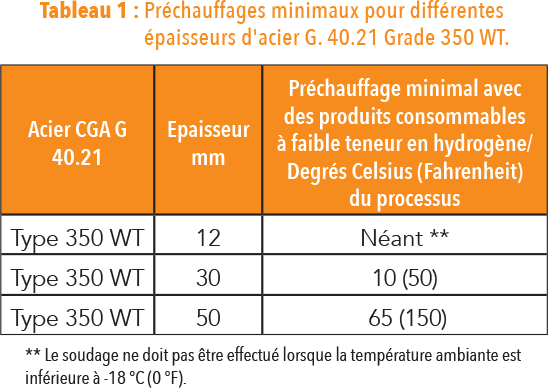

C’est la principale raison pour laquelle nous instituons des préchauffages et que nous utilisons des produits consommables et/ou des procédés à faible teneur en hydrogène lorsque l’acier devient plus épais. L’objectif est de réduire l’effet de trempe en réduisant le taux de refroidissement et donc de réduire ou d’éliminer la quantité de martensite qui peut se former. Étant donné que l’hydrogène cible les microstructures sensibles aux fissures, nous devons également contrôler l’hydrogène.

Le Tableau 1 illustre les préchauffages minimaux décrits dans la norme CSA W 59 pour les différentes épaisseurs de 350 WT, un acier à limite d’élasticité de 350 MPa, lors de l’utilisation de techniques à faible teneur en hydrogène.

Cas 2 : Augmentation de la résistance de l’acier

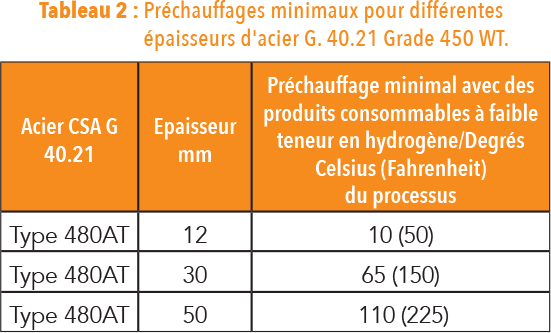

Dans le cas 2, en utilisant un acier à plus haute résistance, la trempabilité de l’acier sera augmentée car il contient un mélange différent d’éléments d’alliage pour augmenter sa résistance. Dans ce cas, nous passerons d’un acier 350 WT à un 480 AT, dont la limite d’élasticité est de 480 MPa.

En augmentant la résistance, nous augmenterons également la trempabilité de l’acier, ce qui se traduira par une plus grande probabilité de produire de la martensite dans une soudure avec refroidissement rapide.

L’utilisation de cet acier allié à plus haute résistance permet d’utiliser les préchauffages indiqués ci-dessous dans le Tableau 2. Le préchauffage à 12 mm est essentiellement à température ambiante, mais à 50 mm, et avec des produits à faible teneur en hydrogène, le préchauffage minimum est maintenant de 110 °C.

En résumé, l’augmentation de l’épaisseur de l’acier à 50 mm pour un acier à faible résistance entraîne un préchauffage minimum de 65 degrés Celsius, mais l’augmentation de la résistance entraîne un préchauffage à 110 degrés Celsius pour la même épaisseur de 50 mm.

On ne saurait trop insister sur l’importance du préchauffage. Si le préchauffage est nécessaire, il doit être appliqué et appliqué correctement. Il n’est pas là pour rien.

Si le préchauffage dans le mode opératoire de soudage est indiqué à 110 degrés C, c’est ce qui est requis, et non 100 degrés C. Ne pas appliquer le préchauffage correct est dangereux et peut conduire à des fissures HICC et à une défaillance éventuelle si les fissures ne sont pas détectées lors de l’inspection.

Il est de la responsabilité de chacun de veiller à une pratique correcte, de s’assurer que les préchauffages sont corrects et d’utiliser des électrodes/procédés à faible teneur en hydrogène correctement conditionnés lorsque le mode opératoire de soudage l’exige. De cette manière, nous nous efforçons tous de prévenir les défaillances afin d’assurer la sécurité du public et de préserver l’environnement. Nous devons tous faire notre part.

IWE Le président PPC et Associéss

Avis de non-responsabilité : LES INFORMATIONS FOURNIES SONT D’INTÉRÊT GÉNÉRAL ET ONT POUR BUT D’ÉDUQUER ET D’INFORMER NOTRE PUBLIC. LE CWB ET LES PERSONNES QUI RÉPONDENT AUX QUESTIONS N’ASSUMENT AUCUNE RESPONSABILITÉ POUR TOUTE OMISSION OU INEXACTITUDE QUI POURRAIT CONDUIRE À DES APPLICATIONS INCORRECTES OU À DES SOLUTIONS POSSIBLES AUXQUELLES L’INDUSTRIE POURRAIT ÊTRE CONFRONTÉE. LE CONTENU DE HOW-IT WORKS EST SOUMIS PAR DES EXPERTS DE L’INDUSTRIE À L’ASSOCIATION CWB ET NE REFLÈTE PAS NÉCESSAIREMENT LES OPINIONS DU GROUPE CWB. LORS DES EXAMENS DE CERTIFICATION OU DE FORMATION DU CWB, VEUILLEZ VOUS RÉFÉRER AUX MANUELS DE FORMATION DU CWB OU AUX NORMES DE LA CSA COMME SOURCE OFFICIELLE D’INFORMATION.